斗式提升机的原理及性能优点

在现代工业生产的物料输送体系中,斗式提升机凭借独特的设计理念与稳定可靠的性能,成为众多企业实现高效生产的关键设备。从矿山开采到食品加工,从建材制造到化工生产,斗式提升机广泛应用于各个领域。深入了解其工作原理、组成结构以及性能优缺点,有助于企业更好地选择和使用该设备,优化生产流程,提升综合效益。

一、斗式提升机的工作原理

斗式提升机的工作原理基于连续输送理论,通过牵引构件带动料斗循环运动,实现物料的垂直或倾斜提升。其核心运行机制如下:

驱动装置中的电机通过联轴器与减速机相连,将动力传递至主动链轮或驱动滚筒。主动链轮或驱动滚筒在动力作用下旋转,带动环绕其上的牵引构件(链条或胶带)运行。固定在牵引构件上的料斗随之做循环运动,当料斗运行至设备底部的进料口时,通过流入式或挖取式的方式装载物料。

流入式喂料适用于输送粉状、颗粒状且流动性较好的物料,物料在重力和料斗运动的共同作用下,平稳地流入料斗;挖取式喂料则常用于输送块状、粘性较大或堆积密度较大的物料,料斗在运行过程中直接从物料堆中挖取物料。

装载物料后的料斗随着牵引构件继续向上运动,当到达设备顶部的出料口时,利用离心力、重力或两者结合的方式实现卸料。离心式卸料适用于输送流动性好、颗粒较小的物料,料斗在高速旋转时,物料受离心力作用被甩出;重力式卸料则适用于输送块状、比重较大的物料,料斗到达顶部后翻转,物料在重力作用下自然下落;混合式卸料结合了离心力和重力,适用于多种物料的卸料需求 。通过这样的循环过程,斗式提升机实现了物料的连续、高效输送。

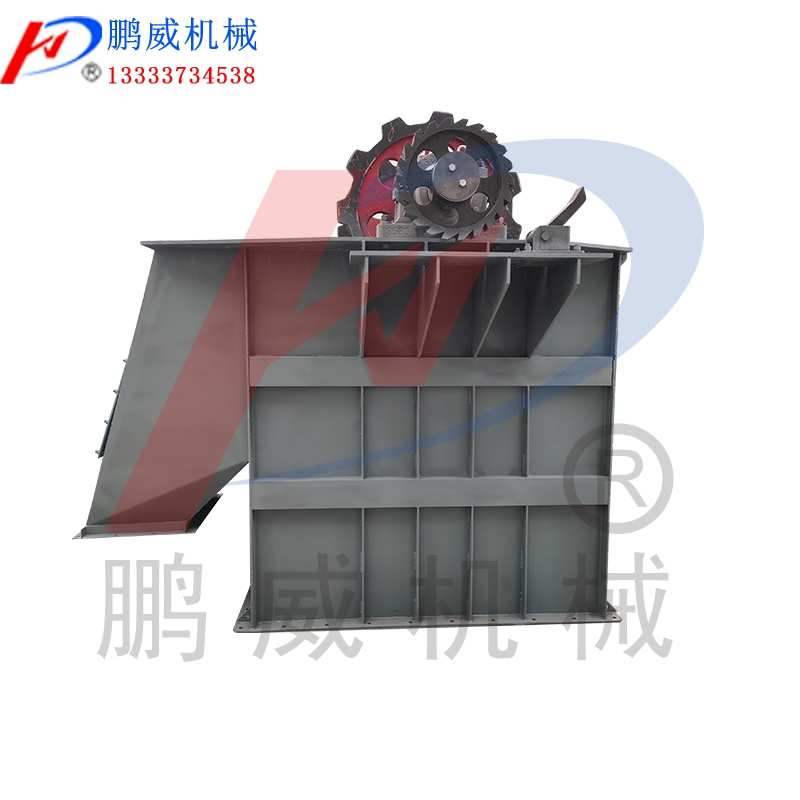

二、斗式提升机的组成结构

(一)驱动装置

驱动装置是斗式提升机的动力源,主要由电机、减速机、联轴器、制动器和主动链轮(或驱动滚筒)等组成。电机提供初始动力,减速机根据设备运行需求降低转速并增大扭矩,联轴器用于连接电机和减速机,保证动力的平稳传递。制动器则在设备停机时起到制动作用,防止牵引构件因惯性继续运行,确保设备安全。主动链轮或驱动滚筒与牵引构件啮合,将动力转化为牵引构件的运动。

(二)牵引构件

牵引构件是连接料斗并带动其运动的关键部件,主要有链条和胶带两种类型。链条包括环链和板链,环链结构简单,成本较低,与料斗连接牢固,适用于输送磨琢性较大、比重较重的物料;板链强度高、自重轻,承载能力大,常用于大产量、高提升高度的工况。胶带具有柔韧性好、运行平稳、噪音低的优点,但承载能力相对较弱,适用于输送粉状、小颗粒状、比重较轻且磨琢性小的物料,如粮食、化肥等。

(三)料斗

料斗是直接承载和输送物料的部件,其形状、尺寸和材质根据物料特性和输送要求进行选择。常见的料斗类型有深斗、浅斗、三角斗和鳞斗等。深斗的斗口大、容量大,适用于输送流动性好、比重较大的颗粒状物料;浅斗的斗口较宽,物料填充和卸出较为方便,适合输送粉状、粘性较大或容易结块的物料;三角斗主要用于输送粉状或超细颗粒物料,可有效防止物料的泄漏和飞扬;鳞斗则常用于输送块状、磨损性较大的物料,具有较强的耐磨性和抗冲击性 。料斗材质一般采用普通碳钢、不锈钢或耐磨塑料等,以满足不同物料的输送需求。

(四)机身结构

机身结构包括头部、中部机壳和尾部,为料斗的运行提供支撑和导向。头部装有主动链轮(或驱动滚筒)、卸料口和传动装置;中部机壳是料斗运行的通道,通常采用分段式设计,便于安装和维护;尾部装有张紧装置和进料口,张紧装置用于调整牵引构件的松紧度,确保设备正常运行 。机身结构一般采用全封闭设计,防止粉尘外溢,改善工作环境,同时也可避免物料在输送过程中受到外界污染。

(五)进出料装置

进料装置的作用是将物料均匀、稳定地送入料斗,常见的进料装置有溜槽、振动给料机和电磁振动给料机等。溜槽结构简单,适用于流动性较好的物料;振动给料机和电磁振动给料机可通过调节振动参数控制进料量,适用于各种物料的定量给料。出料装置根据卸料方式的不同进行设计,离心式卸料通常配备卸料溜槽,重力式卸料则需要设置合适的卸料口角度和高度,以保证物料顺利卸出。

三、斗式提升机的性能优缺点

(一)性能优点

高效节能:斗式提升机采用连续输送的方式,通过优化料斗设计和运行参数,减少了物料的回料和挖料现象,降低了无效功耗。与传统输送设备相比,其驱动功率可降低 30% - 50%,输送效率提升 40% 以上 。在大型水泥生产线上,斗式提升机每小时可输送数百吨水泥熟料,且能耗明显低于其他输送设备,有效降低了企业的生产成本。

结构紧凑,空间利用率高:斗式提升机采用垂直或倾斜输送的方式,占地面积小,能够在有限的空间内实现物料的长距离提升。其全封闭的机身设计,不仅节省了厂房空间,还能有效防止粉尘外溢,改善工作环境。在一些老旧厂房改造项目中,斗式提升机凭借其紧凑的结构,无需大规模调整生产线布局,即可满足物料输送需求。

适应性强:斗式提升机对物料的适应性广泛,可输送粉状、颗粒状、小块状等不同形态的物料,且能适应一定范围内的湿度和温度条件。通过选用不同材质的料斗、牵引构件和密封结构,可满足磨琢性较大、高温、腐蚀性等特殊工况的输送要求。在矿业领域,斗式提升机可输送矿石、矿粉等物料;在食品行业,可输送粮食、糖果颗粒等食品物料。

运行稳定,维护成本低:斗式提升机的运行部件采用高强度、耐磨的材料制造,且结构设计合理,运行过程中振动小、噪音低。设备的关键部件如链条、料斗等,具有较长的使用寿命,维护周期可达 1 - 2 年。此外,设备的维护操作简单,只需定期检查链条张紧度、料斗磨损情况等,即可保证设备正常运行,大大降低了企业的维护成本和停机时间。

(二)性能缺点

对物料特性敏感:虽然斗式提升机具有一定的适应性,但对于某些特殊物料,如湿度较大、粘性过高或颗粒大小差异过大的物料,输送效果可能受到影响。湿度较大的物料容易在料斗内粘附,导致卸料不畅;粘性过高的物料可能堵塞进料口和料斗;颗粒大小差异过大的物料在输送过程中容易出现分层现象,影响输送效率和物料的均匀性。

初始投资较高:斗式提升机的结构相对复杂,主要部件如驱动装置、牵引构件和料斗等,对材质和制造工艺要求较高,因此设备的初始投资成本相对较高。对于一些小型企业或预算有限的项目,可能需要综合考虑成本因素。

安装和调试要求严格:斗式提升机的安装精度对设备的运行性能和使用寿命有重要影响。在安装过程中,需要严格控制各部件的垂直度、平行度和张紧度等参数,确保设备运行平稳。调试过程也需要专业人员进行操作,以调整设备的运行速度、进料量和卸料效果等,确保设备达到最佳工作状态。

斗式提升机以其独特的工作原理和完善的结构设计,在工业物料输送领域展现出显著的性能优势。尽管存在一些不足之处,但通过合理选型、科学安装和规范维护,能够充分发挥其效能,为企业的生产运营提供可靠保障。随着工业技术的不断发展,斗式提升机也将持续创新升级,更好地满足各行业日益多样化的物料输送需求。

上一篇: 斗式提升机的应用及优缺点

下一篇: 斗式提升机在水泥厂的应用案例